3月30日,長安汽車官方宣布,由于車輛冷卻液抗氧化能力不足,可能引起冷卻性能下降,會影響冷卻系統的冷卻效果,極端情況可能造成水溫高,存在安 全隱患。因此,其將從3月31日起召回包括CS75、睿騁、CS35等多款車型,共計12.1萬輛。對此,長安汽車表示,將免費為車主提供冷卻系統清洗, 并更換冷卻液的檢修維護服務,以消除安全隱患。

SUV中國網從長安汽車的4S店了解到,此次召回其實并不是一件大事,冷卻系統的清洗以及冷卻液的更換在成本上僅為百余元。雖然如此,但在《缺陷汽車產品召 回管理條例》嚴格實施的背景下,因零部件故障而帶來的汽車召回已經成為常態。有統計數據顯示,去年國內汽車召回達144起,召回量突破500萬輛。

當下零部件通用化趨勢不斷加強,平臺化生產也漸成趨勢。汽車分析師封士明認為:“從成本上看,平臺化生產確實可以降低企業的研發和生產成本,但與此 同時,也增加了風險發生的可能。因為,即便是一個細小的零部件問題,都或將引發‘火燒連營’的大面積事件。”因此,如何加強對供應商鏈條的管理,以及平衡 壓縮成本和控制風險的關系,成為當下考驗車企經營管理能力的突出問題。

零部件經幾重考驗?

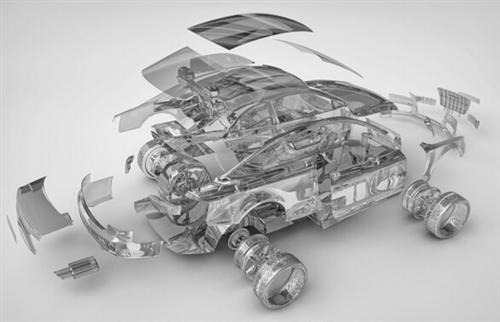

一輛汽車是由成千上萬個零部件構成。什么樣的零部件企業才能進入廠商的供應鏈體系,而在國家層面,又對零部件的標準有何管理細則呢?

與其余行業一樣,在汽車行業,對于不同的產品,國家認證認可監督管理委員會都有相應的認證標準和測試要求,此外,部分產品還必須經過國家3C認證。 而要進入整車廠商的配套體系,汽車零部件企業必須建立主機廠商指定的國際認可的第三方質量體系;其次,主機廠商還要對零部件配套廠的各個方面進行嚴格的打 分審核,并進行現場制造工藝審核;此外,汽車整車廠家對配套廠家的原材料供應管理能力、產品生產過程、產品質量、資金、技術實力都有相應的審核標準。在完 成審核之后,進入整車廠供應體系的每一種配套產品首先都會經過零部件廠商的測試和認證,然后和整車廠一起進行測試和標定,經歷各種如耐久性以及“三高”實 驗等,根據實驗的數據進行調整和校準,最后進入量產階段。

國內一位自主汽車品牌的技術人員告訴本報記者,這一過程所需的時間大概18~20個月。以變速箱為例,據其介紹,目前的變速箱產品基本上都是平臺化 產品,其齒輪的排布幾乎適合所有的車型使用。所以整車廠在選擇時,僅需根據自身產品的需求進行不同的型號選擇,選擇完成后,零部件供應商會根據與變速箱匹 配的發動機的特點,單獨做一個外殼,以與發動機的輸出和輸入端匹配。

匹配完成后,整車廠商的EMS控制策略分析師以及變速器的標定工程師會在一起,對上述變速箱產品進行標定測試,試制的樣車至少會用5個月甚至以上的 時間來完成50~60種工況的測試,觀察其在不同工況下的換擋策略等。每一次測試都會產生大量的數據,而最終,上述工程師將共同來優化這些數據,以使零部 件與整車匹配后,能達到最為優化和穩定的狀態。據上述技術人員介紹,這一測試和標定的過程至少需要8個月左右。